晓昀 发表于 2019-8-7 21:58

这样非常直观了。谢谢分享!粗糙度25很少用,钢板切割粗糙度25,看到车间有时用气割。

wangyan43 发表于 2019-8-8 08:018 ~! J6 |( N& y' t$ M% g9 d1 X

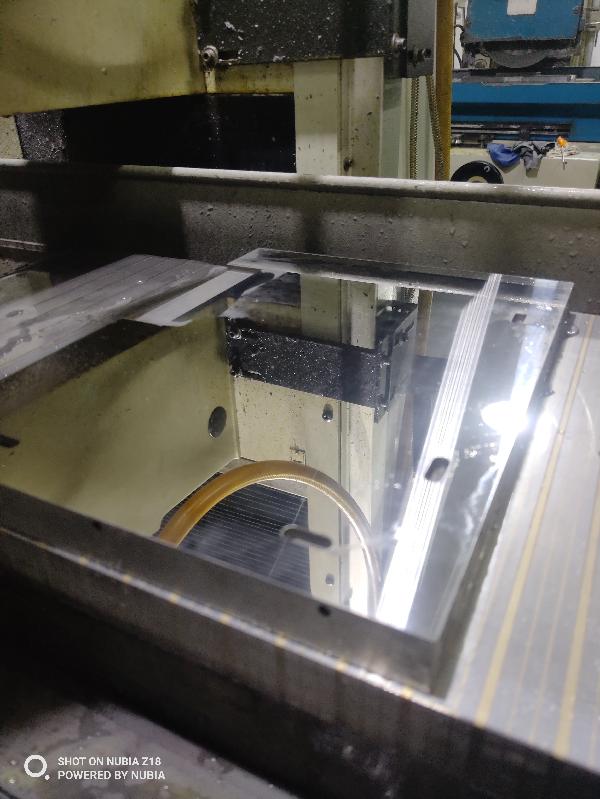

能刨出0.8的粗糙度吗?我们公司铣床只能干到3.2的粗糙度。

孙光利 发表于 2019-8-8 10:37 T3 y% j+ o5 Z7 C2 v

我们这边图纸粗糙度标注为25,直接火焰切割下料完成。但客户方有时会反馈我们的下料波纹问题。我的理解是粗 ...

east东 发表于 2019-8-9 08:16

我们这边的车床,我给他出个1.6.他干出6.3给我,还说这东西要什么光滑度。能把人气死!

176387393 发表于 2019-8-12 13:51

楼主,同样的粗糙度,加工方法不一样,怎么看上去差别有点大?

魍者归来 发表于 2019-8-12 14:01

正常现象吧,粗糙度描述的表面高低不平的状态(统计学),肉眼看到的是表面的反光效果。

一个,3.2的面 ...

魍者归来 发表于 2019-8-12 14:01* v, x- p! x) h: z0 W7 m3 A# W$ g( N

正常现象吧,粗糙度描述的表面高低不平的状态(统计学),肉眼看到的是表面的反光效果。

) t; w* }2 T2 y+ s' C" J

一个,3.2的面 ...

176387393 发表于 2019-8-12 13:51! _* ^* S+ t: K0 r; p- n/ m |" Y

楼主,同样的粗糙度,加工方法不一样,怎么看上去差别有点大?

| 欢迎光临 机械必威体育网址 (//www.szfco.com/) | Powered by Discuz! X3.4 |