: S3 C c+ m% m( ~4 U9 Q

: S3 C c+ m% m( ~4 U9 Q 2 `8 a& n6 ]3 @

2 `8 a& n6 ]3 @ " [; p% z: Z X( R

" [; p% z: Z X( R|晓昀发表于 02-27 16:09钢片有磁性吗?如果有磁性,把原来吸盘的位置换成磁铁试试,磁铁头上包裹一层软质的轻薄材质的保护纸

浊酒恋红尘 发表于 2019-2-27 16:350 p- b4 O3 Z, _9 ?

分料器不行的,钢片边缘不能和钢片面接触,钢片裁剪时是用机器裁的,边缘不平整,边缘和面接触的话有可能会 ...

|前景钱发表于 02-27 16:36<br>用滚轮试试<br>

浊酒恋红尘 发表于 2019-2-27 16:441 n! i* R% A- i. U- X1 b

用滚轮怎么分离,钢片有薄的有厚的,最薄的2mm厚的4mm,5mm,钢片是叠在一起的,考虑到钢片边缘不能和钢片 ...

|mumu312发表于 02-27 21:25之前见过一韩国设备,吸盘吸起来后在最上层钢板上用类似皮锤的玩意冲击几下产生振动,然后再把件拿走,不过依旧没有是否分离成功的检测

|韩寒11发表于 02-27 19:09钢片的水没有烘干,和抓取黏连有一定的关系,要保证酸洗后一定要保持干燥

|okmeiyou发表于 02-27 17:09真空吸盘应该可以的,你说一吸几张,可以再在侧面设置高压气体喷,一喷,下边的就掉了

|浊酒恋红尘发表于 02-28 00:02这个可以研究一下,看看效果咋样

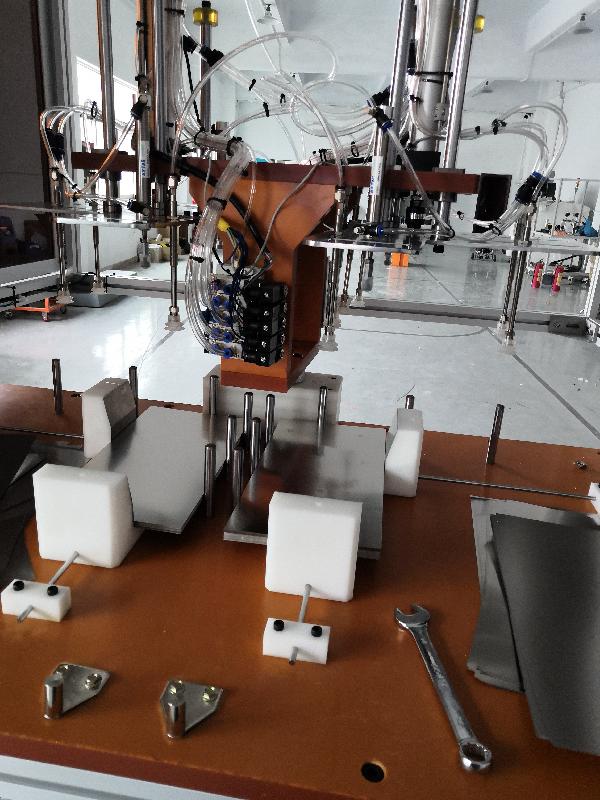

|还珠楼主发表于 02-28 08:48在吸盘连接杆装上气缸,动作时有的气缸伸/缩,形成波浪形。

|麻辣小龙虾发表于 02-28 08:15提供下我的看法,楼主可以试试看。<img src="//www.szfco.com/data/attachment/forum/201902/28/081423u5opr5oyh6pp05tr.jpg" border="0" alt=""><br>

小机123 发表于 2019-3-1 10:586 o% W: ]: F& C9 m% [% y. m6 j5 W

在角部用聚氨酯轮慢速转动,弹簧贴合,4个角 先起对称2角,分离了在一起吸附提起

|制造商发表于 02-28 11:52激光切上料的磁力分板器可以试试,就是在钢板端面施加同极性磁场,使钢板之间互相排斥达到分开的目的,然后用吸盘抓取最上面的板就很容易了。

|看前方发表于 03-01 13:37能不能搞成斜面,沿斜面方向提上来

| 欢迎光临 机械必威体育网址 (//www.szfco.com/) | Powered by Discuz! X3.4 |