机械必威体育网址

标题: 10余年夹具设计经验的体现:变速箱非标方案思路 [打印本页]

作者: 一往冇前 时间: 2023-3-13 10:21

标题: 10余年夹具设计经验的体现:变速箱非标方案思路

变速箱体加工孔系多,同轴度要求高,跨距大,在传统工艺上加工过程中需要多次装夹和更换刀具,在卧式镗铣加工中心上加工成本高,选用在立式加工中心进行加工较为合适。

, `2 v4 I3 O; M7 S4 V' Z& ]! k; I

而针对这些问题,某汽车厂商向一家夹具供应商寻求帮助并提出变速箱新品的非标要求。

( }% p7 r# |% [) M6 |6 v& V

首先是对加工零件进行了加工工艺分析:

$ T' t0 F3 e- H a1 \- E3 ]" J( I' P

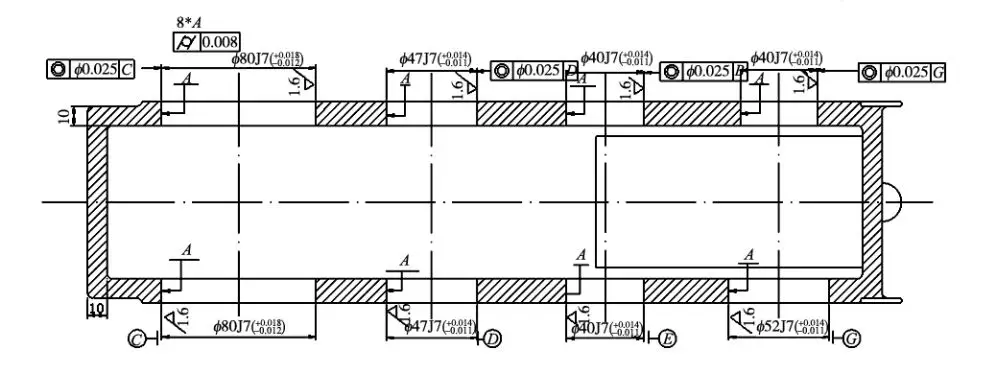

图1 变速箱体结构

) z) P: F1 r# X0 ]

变速箱体结构如图1所示。

长宽高约:425mm×210mm×105mm

材料:HT200

硬度:190HBS

6 `2 \# a; m7 n& u; q* |) v& D

箱体两侧面有四组轴承孔:2-ϕ80J7、2-ϕ47J7、ϕ52J7、3-ϕ40J7

孔口周围分布有多个大小不一的光孔和螺孔:3-ϕ10、4-ϕ14、4-M10-6H、12-M6-6H

" y' ~4 J3 J7 c

轴承孔和底面的表面粗糙度:Ra1.6

零件两侧面凸台位置和螺孔:Ra6.3

其余面为铸件面。

+ [% z/ l- b) t# m: f

B公司分析得出:零件的加工精度要求较高,一组轴承孔之间的跨距较大,而且存在同一轴线上的孔径大小不一的情况。立式加工中心由于受到刀具和Z向行程的限制,两面的孔必须翻面才能完成加工。为了能保证其同轴度,根据基准统一的原则,工艺要求统一以三面定位装夹,以尺寸100的轴线为翻转轴线,对工件进行翻转加工。在此工序之前,其上各三个基准表面已经精铣完成。

. @9 E, B# Z4 r; R( j

非标要求NO.1:弃用在卧式镗铣加工中心加工的传统工艺,选用在立式加工中心上加工工件。

- B, f! w7 t9 l8 c9 X% y

非标对策:根据对零件结构尺寸要求及加工工艺的要求,研究设计一种在立式加工中心上加工变速箱的专用夹具。

* Z4 j% ]2 q3 @4 Q' B

非标要求NO.2:零件加工时每加工一个面,就要重新换夹,这样无疑是延长机床停机时间和增加工人操作难度。

3 A. t) c& x) ?& {% u

非标对策:常用的立式加工中心一般可实现三轴三联动,轴线方向不能旋转,零件一次装夹却不能完成上下两底面和各侧面孔的加工,可以给夹具增加旋转装置,通过旋转实现工件一次装夹就能完成多个面的加工。

: O, \) n% ^2 x

非标要求NO.3:那旋转装置通过什么去实现,每个面的加工定位精度又怎么去保证?

# J% L6 j& g3 o$ ^* E0 Z& D0 X

非标对策:旋转装置需要设计液压系统来配合完成,加工定位精度要求在夹具设计定位装置的时候就需要考虑进去了。

/ N5 Z! a+ V( e4 E" J t

接下来具体地介绍此次变速箱体专用夹具设计方案。

" G; G" I. g: K/ N

夹具设计方案1. 定位与装夹0 W5 o, W5 j! j! w* j

1 a7 O% x/ p7 o4 {# b4 B$ Y4 W

(1)定位方式的选择

根据零件的结构及加工工艺,设计采用平面定位,以夹具体上的3个支撑板和1个支撑钉,在夹具体上对变速箱实现完全定位。

; O. O8 s9 Y: |' @( V8 E6 H) f, Q

(2)夹紧方式的选择

采用双液压缸进行夹紧,装夹快速平稳,大大降低了劳动强度,满足大批量生产要求。

( s4 Z# P4 S6 d0 n0 \

2. 夹具的工位旋转

5 d* p4 n: T9 t4 D" \. f" S% _1 g: r- G& ?% f* g0 D+ t4 [

由于三轴联动的立式加工中心工作台和Z轴方向不能旋转,工件不能一次装夹加工完两面的孔系,需要旋转180°才能完成另一面孔系的加工。

7 D! I3 m. J1 ?0 x5 W4 \- ~

夹具增加旋转装置,旋转轴的中心与工件尺寸100的轴线所在的水平面重合,采用摆动液压缸进行旋转,旋转速度快而稳,旋转角度精准。

0 K& o) f1 i# @8 M y, l( l

3. 夹具的工作和结构原理

; W# n! t3 V" l, h0 L% j

: S, M0 A% r; O, W+ i6 C: u2 z该夹具的机械部分主要由底座、定位装置、夹紧装置、旋转装置等部分组成。

% d4 Y& ~1 q, \* y& h8 ?4 Y& m

底座是承装各部件、与机床连接的重要部件,夹具调整好后通过机床T型槽上的螺钉把底座固定在机床工作台上。

1 N5 J' V3 N# S, m

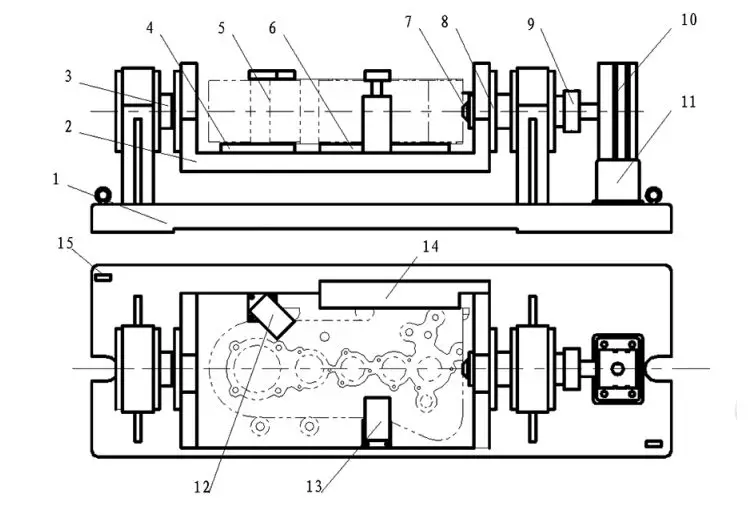

定位装置由夹具体、定位块和定位钉组成,如图2所示,定位块和定位钉安装在夹具体上,底面定位块4、6和侧面定位块14、定位钉7限制了工件的六个自由度,对工件进行完全定位。

$ x- \9 @1 m; P8 P

1. 底座 2.夹具体 3.旋转连接盘 4.定位块 5.工件 6.定位块 7.定位钉 8.旋转连接盘 9.油缸连接盘 10.摆动液压缸 11.油缸底座 12.夹紧油缸 13.夹紧油缸 14.定位块 15.吊环

- H) u' K: b1 s7 n/ X

图2 夹具结构装配图

* E, i* ^* b# ?; t! l, D% y, r

夹紧装置由两个安装在夹具体上的转角油缸组成,夹持速度快,定位准,可对工件快速装夹、快速打开。转角油缸自带压板,可以直接对工件进行夹紧和松开,因此夹具不需要另设夹紧元件,油缸压板可以设定任意角度的旋转,旋转角度大小的设定只要与工件夹紧和工件装卸时不发生干涉即可。

) B# Z% y! |* }, I% T. S

旋转装置是该夹具的核心部分,其主要作用是工件加工完一面后对夹具体进行180°的旋转以便对工件另一面的加工。

) O( @1 |0 W: z% b1 b1 G& Y0 d

如图2所示,夹具体通过两端的旋转连接盘与底座的两个立柱连接,再通过油缸连接盘与摆动液压缸相连,摆动液压缸的动作由液压系统控制。

5 i! m$ `7 ~; v: ^9 ]6 U1 b- T1 V

4. 液压控制系统的设计$ z9 F+ B: \. A C7 V$ S

, e3 G, d( @7 O4 _5 w' I! m

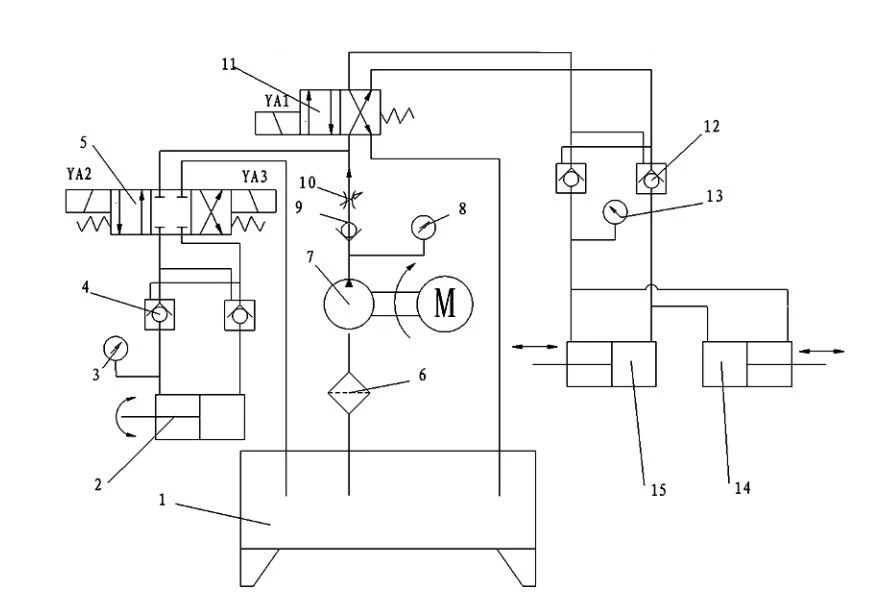

夹具的夹紧方式和工位旋转均采用液压传动控制。如图3所示为该液压控制系统的原理图。工作时,电机带动油泵回转,液压油从油箱1经过吸油过滤器6进入回路中,二位四通电磁换向阀11通电,压力油经过电磁换向阀11进入液压缸14和15的有杆腔,夹紧工件。

* ~* N# X! ^- G% i

图3 液压控制系统的原理图

! @ T; F- T6 l" ?8 z& f

这时机床可以对工件进行一面的加工,加工完一面后,三位四通电磁换向阀5中YV2通电,压力油进入摆动液压缸2,液压缸带动夹具体使工件顺时针旋转,旋转到180°时碰到限位开关,YV2 断电,液压缸停止旋转,系统保压,机床开始加工工件另一面。

! W+ c5 P5 v* [0 |

当工件加工完毕后,电磁换向阀5中YV3通电,工件逆时针旋转180°,旋转到位后碰到限位开关,YV3 断电,工件复位,液压系统保压。

此时,二位四通电磁换向阀11断电,压力油经换向阀进入液压缸11的无杆腔,松开工件。

5 @3 t/ g: a( O; ]& D8 c& A6 T' v

最后,设计出的夹具不仅满足企业生产需要,还能减少了大量的加工辅助时间,提高了生产率和经济效益,更重要的是弥补了三轴联动立式加工中心各轴不能旋转的不足,具有很高的实用价值。

作者: 18137630758 时间: 2023-3-13 14:06

旋转是只加工一侧孔后再加工另一侧吗?感觉很难保证同轴度和精度

作者: 18137630758 时间: 2023-3-13 14:12

本帖最后由 18137630758 于 2023-3-13 14:18 编辑

) z0 `3 f1 ^+ v- ^% \0 R u

, n7 m$ i/ b, S5 K3 c# \/ A- i这个精度我会考虑设计四个工位的工装,用珩磨加工

作者: maxlisin 时间: 2023-3-13 15:47

想问下,这个尺寸在卧加上的加工难点是什么

作者: 18137630758 时间: 2023-3-15 10:33

本帖最后由 18137630758 于 2023-3-15 10:34 编辑

$ C, b; R: G' A# I+ L% n& x/ `* V

6 O1 X6 b0 [. V$ Q' ]0 n卧加看你怎么加工,如果先加工一侧孔,再加工另一次,很难保证同轴,如果一次贯通加工两侧,后侧的孔加工时会振刀或有锥度,很难保证精度

$ `- k+ o$ ~/ W: m+ o

5 n$ V" T" m$ _! S3 w7 }. `) }6 R- C- w; n4 ]+ t

补充内容 (2023-3-15 13:59):

- B1 ~4 e/ e+ q F: H' d1

作者: 18137630758 时间: 2023-3-15 11:23

本帖最后由 18137630758 于 2023-3-15 11:26 编辑 , y! y6 B5 F3 _

. Z9 {# X% j6 i3 f" A6 F3 X. ^

对,还是要看设备,一般的珩磨都可以满足这个加工要求,上面旋转的方法一般来说自由度高的设备精度都相对低一些,至于卧加想要这个精度,估计要找大厂

( ?. E# N- {# C0 H' K. b" U

| 欢迎光临 机械必威体育网址 (//www.szfco.com/) |

Powered by Discuz! X3.4 |