机械必威体育网址

标题: 3+2与5轴联动有什么区别? [打印本页]

作者: 一往冇前 时间: 2023-2-13 09:54

标题: 3+2与5轴联动有什么区别?

01

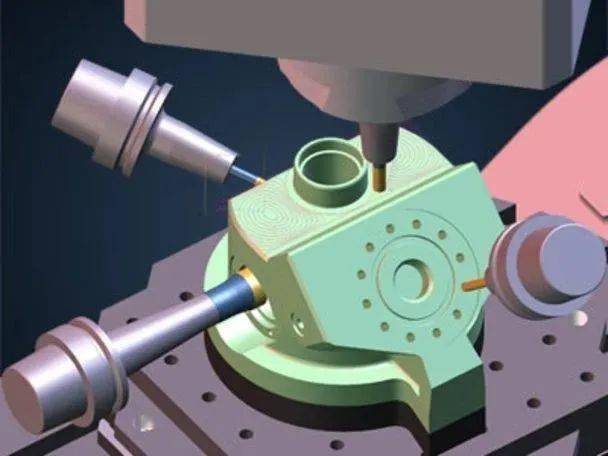

3+2定位加工

在一个三轴铣削程序执行时,使用五轴机床的两个旋转轴将切削刀具固定在一个倾斜的位置,3+2加工技术的名字也由此而来,这也叫做定位五轴机床,因为第四个轴和第五个轴是用来确定在固定位置上刀具的方向,而不是在加工过程中连续不断。

7 i1 K: p! q: k! v5 e

9 ]5 ?! ~, r' j. u' F' k5 h: ^1 [

3+2定位加工的原理实质上就是三轴功能在特定角度(即“定位”)上的实现,简单地说,就是当机床转了角度以后,还是以普通三轴的方式进行加工。

5 F5 G x9 I/ e3 [# C

02

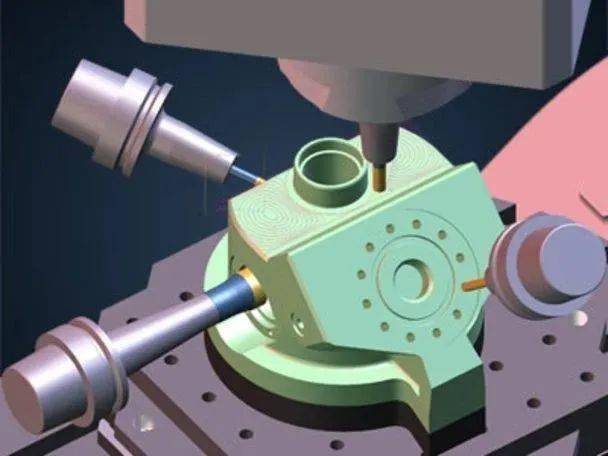

5轴联动加工

根据ISO的规定,在描述数控机床的运动时,采用左手直角坐标系;其中平行于主轴的坐标轴定义为Z轴,绕X、Y、Z轴的旋转坐标分别为A、B、C。通常五轴联动是指X、Y、Z、A、B中任意5个坐标的线性插补运动。

I2 L6 ?$ b6 N% Y, K* x. ^' w }/ B

I* |( O: n5 P8 V% |, z6 R

03

3+2定位与5轴联动的区别

3+2定位加工与5轴联动加工适用的行业对象不同,5轴联动加工适合曲面加工,3+2定位加工适合于平面加工。

$ d; v( K T; D" Z$ z& p- p6 ~

3+2定位加工的优势:

1)可以使用更短的,刚性更高的切削刀具。

2)刀具可以与表面形成一定的角度,主轴头可以伸得更低,离工件更近。

3)刀具移动距离更短,程序代码更少。

R9 U" A0 k: A/ R3 U8 b1 l. K

3+2定位加工的局限性:

3+2定位加工通常被认为是设置一个对主轴的常量角度。复杂工件可能要求许多个倾斜视图以覆盖整个工件,但这样会导致刀具路径重叠,从而增加加工时间。

1 b) N8 m4 ?9 r" D# j

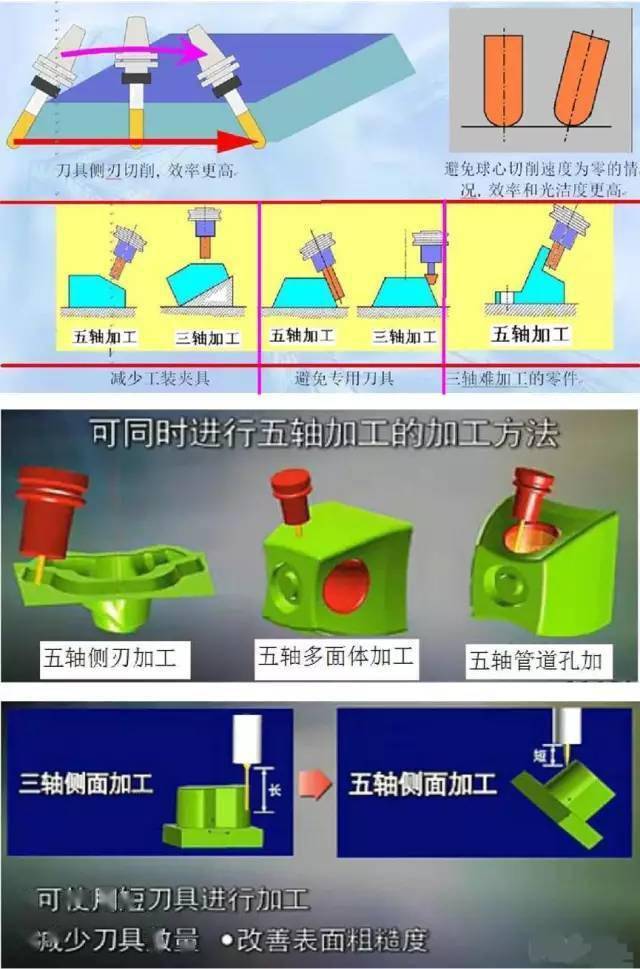

5轴联动加工的优势:

$ W o. Y: [" V7 _2 e- `. J

1)加工时无需特殊夹具,降低了夹具的成本,避免了多次装夹,提高模具加工精度。

2)减少夹具的使用数量。

3)加工中省去许多特殊刀具,从而降低了刀具成本。

4)在加工中能增加刀具的有效切削刃长度,减小切削力,提高刀具使用寿命,降低成本。

% Y& w4 ], ~* Y8 z' R

5轴联动的局限性:

" y6 ~6 i! i! n' E- \ L

1)相比3+2定位,其主轴刚性要差一些。

2)有些情况不宜采用五轴方案,比如刀具太短,或刀柄太大,使任何倾斜角的工况下都不能避免振动。

3)相比3轴机床,加工精度误差大。

$ t$ E% ?( T* K, X" I

4 i$ u7 J& N# }# w

04

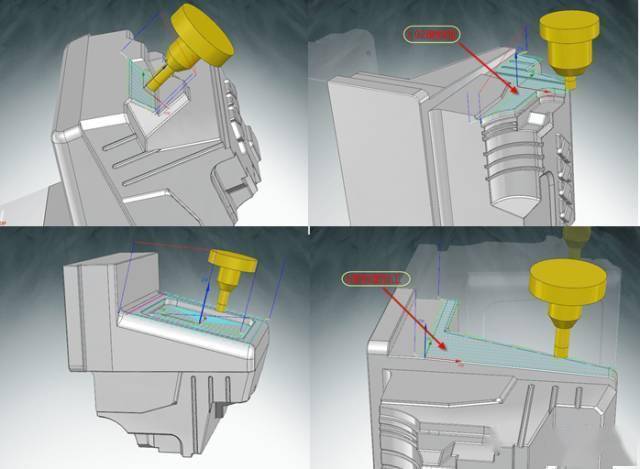

真五轴与假五轴

五轴就是有RTCP功能。能根据主轴的摆长及旋转台的机械坐标进行自动换算。在编制程序时,只需要考虑工件的坐标,不需要考虑主轴的摆长及旋转台的位置。

) h7 F" K0 S* s3 K k x

是否是真五轴,不是看五个轴是否联动,假五轴也可五轴联动。主轴要是有RTCP真五轴的算法。就是做分度加工,有RTCP功能的真五轴只要设置一个坐标系,只需要一次对刀设坐标。而假五轴则麻烦很多。

3 @9 |# Z' M1 D' k* G

# y4 b9 u N# L J3 [

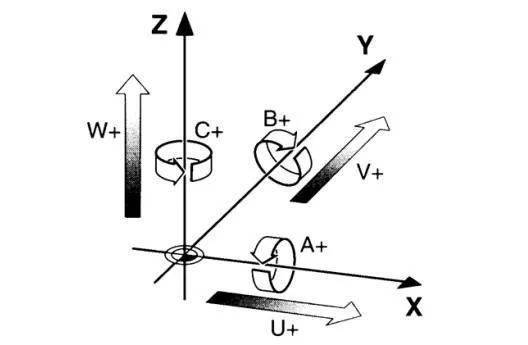

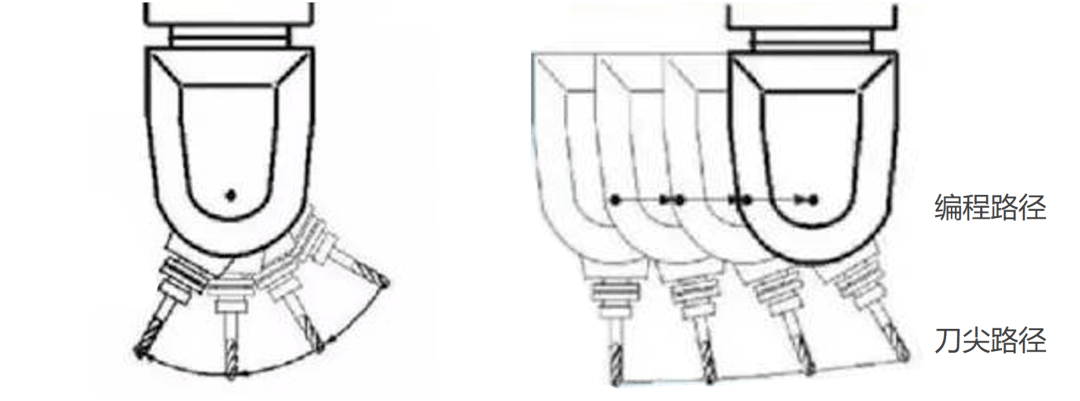

没有RCTP功能的情况

- P7 C( a5 k' }4 |) A7 Q# P

# l, r' d1 V+ M2 i9 L

有RCTP功能的情况

& y# f0 P* o; {

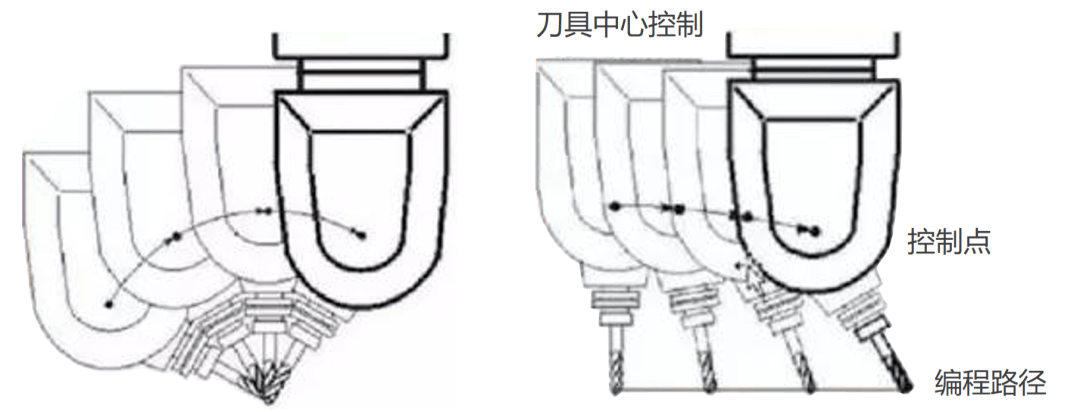

拥有RTCP功能的数控系统,可以直接使用刀尖编程,无需考虑旋转轴中心距离。应用RTCP模式后,编程5坐标加工就可以直接针对刀具刀尖而不是旋转主轴头的中心,因此编程就会变得简单、高效很多。

2 E* r: b7 v, E

' W. a h/ ?9 i( a

从图中我们可以看到,对于双转台假五轴,需要设置多次坐标,达到分度加工的目的。但如果是摆头式五轴,则分度加工也不可能完成,因为摆头五轴,在向下加工的时候,不是单独的Z运动,是Z与X或Y一起运动。此时的假五轴,编程将十分麻烦,调试更加困难,此时也不能使用三轴的G51偏移功能。

5 B3 J+ q, |; D" B- V3 P0 i) n

8 {# g" E0 L" X6 g

作者: 328Feng_328 时间: 2023-2-13 10:19

学习学习

作者: frinkpu 时间: 2023-2-14 23:47

感谢楼主分享

作者: 邢云鹤 时间: 2023-2-16 11:30

感谢分享

作者: cyq508 时间: 2023-10-20 20:27

学习一下

| 欢迎光临 机械必威体育网址 (//www.szfco.com/) |

Powered by Discuz! X3.4 |